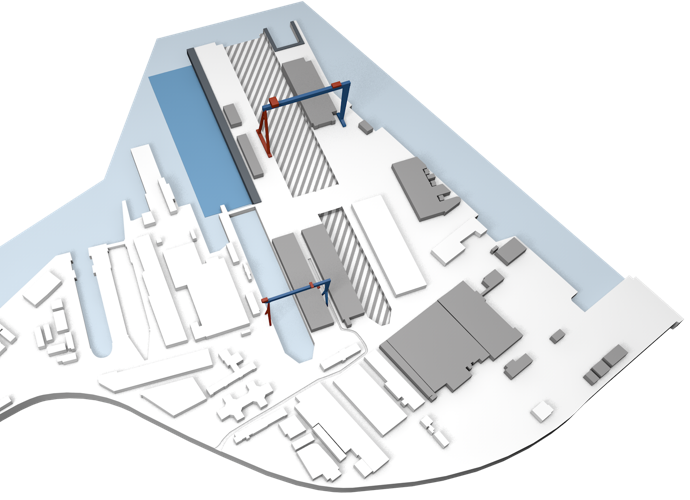

C’est de cette manière que nous construisons les navires

Une meilleure efficacité et des délais de construction raccourcis : la taille de nos installations du chantier naval et la spécificité de notre méthodologie de construction nous permettent un mode de construction par blocs de grandes dimensions avec un degré de pré-équipement élevé, unique en Allemagne et synonyme de qualité Apprenez-en plus sur notre mode de construction ! Glissez un œil derrière les portes de notre chantier naval !

Design & ingénierie

Les souhaits et exigences de nos client prennent place sont au commencement de chaque construction navale. À cet effet, nos ingénieurs expérimentés collaborent avec nos partenaires clé à la meilleure des solutions techniques. Pour cela, nous impliquons toutes les disciplines pertinentes. On y trouve, entre autres, en plus de la conception théorique fondamental, la construction métallique, le génie mécanique, l’électricité, l’armement et l’aménagement.

La construction détaillée est réalisée dans un modèle 3D complexe. Il forme la base de la planification de la réalisation et la production ultérieure. En tant que client, vous êtes impliqués dans l’ensemble du processus. Notre objectif : un navire fait à votre mesure qui répond comme il se doit à vos attentes.

Lancement de la découpe & fabrication des composants individuels

Le lancement de la découpe est un moment très particulier pour tous les clients et également pour nos collaborateurs et collaboratrices. Lorsque notre installation de découpe plasma fabrique le premier composant individuel à partir d’une plaque d’acier, la phase de réalisation commence. Les composants individuels sont produits dans les hangars 1 et 2, de la première jusqu’à la 350 000 ème pièce dont un navire peut se composer. Nos spécialistes dans la construction créent des données numériques qui piloteront le processus de découpe. Elles contiennent des informations pour la découpe des ouvertures des tubes, supports, chemins de câbles et trous d’hommes.

La découpe de profil totalement automatisée a lieu dans le hangar 3. Les profils sont des éléments constitutifs du corps du navire et des éléments de construction importants pour atteindre la résistance. Aciers plats, aciers plats à boudin et profils en L sont coupés et marqués avec une profileuse.

Fabrication de groupes, de sous-groupes & de lignes de panneaux

Nous transformons tous les composants individuels en sous-groupes, groupes et bases dans les hangars 4, 5 et 6. Pour ce faire, nous respectons les directives de la méthodologie de construction. Dans l’étape qui suit, nous marquons et classons les éléments produits. Nous garantissons ainsi un flux matériel optimal.

Le hangar 6 est équipé pour la fabrication de panneaux en tôles. Ces éléments plats peuvent faire une taille allant jusqu’à 16 m x 18 m. Ils forment la trame de base des ponts et du bordé. Les circuits de transports courts assurent des flux de travail efficaces. Les hangars 1 à 6 et les entrepôts extérieurs pour tôles sont reliés par un système de rails et équipés de plusieurs grues à aimant.

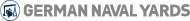

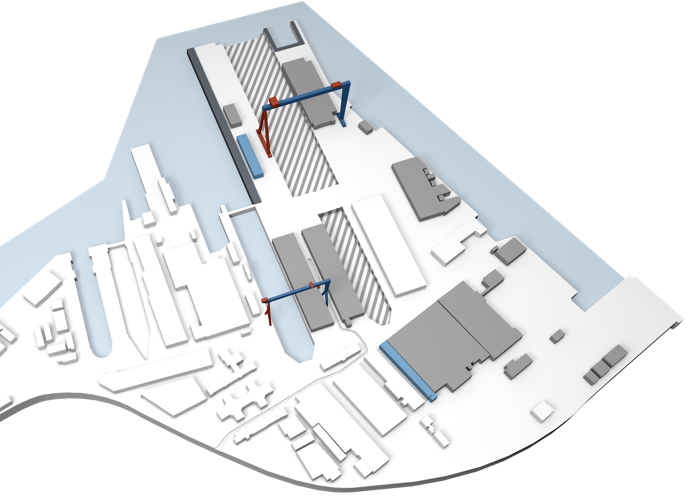

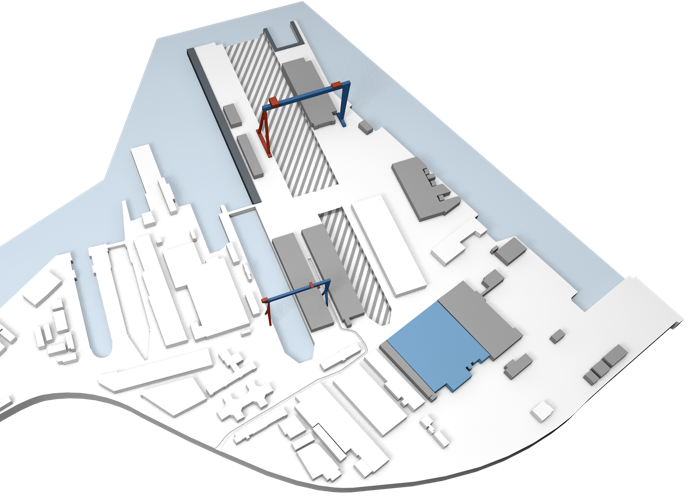

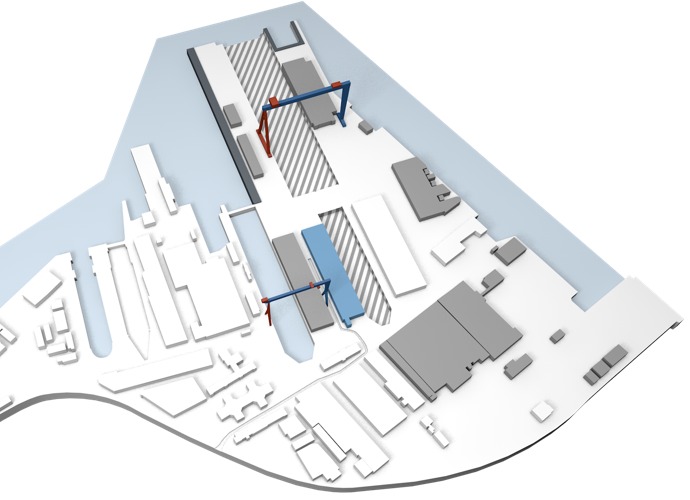

Fabrication de sections et de blocs de grandes dimensions

Nos véhicules de transport de charges lourdes et nos grues transportent les éléments du hangar 6 jusqu’aux hangars de construction navale 7 et 8. Les toits peuvent être ouvert au moyen d’un système de rails. Le portique roulant de 900 t peut ainsi être utilisé de manière précise.

Nous construisons des sections, des blocs et des blocs de grandes dimensions sur des surfaces d’assemblage de 5 400 m² chacune. Dans la phase de fabrication de sections et de blocs de grandes dimensions, un « pré-équipement à chaud » est déjà réalisé. Cela signifie qu’à ce moment (dans des conditions d’accès faciles), la plus grande part des travaux de soudure a déjà été réalisé à l’intérieur de ces éléments. Nous y montons et soudons, par ex., les portes, les escaliers, les poutres et bien d’autres éléments. Notre méthode de construction par blocs de grandes dimensions assure des processus de fabrication efficaces et économiques. Nous déplaçons en effet de nombreuses étapes de travail des docks vers les hangars de construction navale. Nous obtenons ainsi un plus haut niveau de pré-équipement et des délais de passage plus courts dans les docks, et nous atteignons par là même des standards de qualité plus élevés.

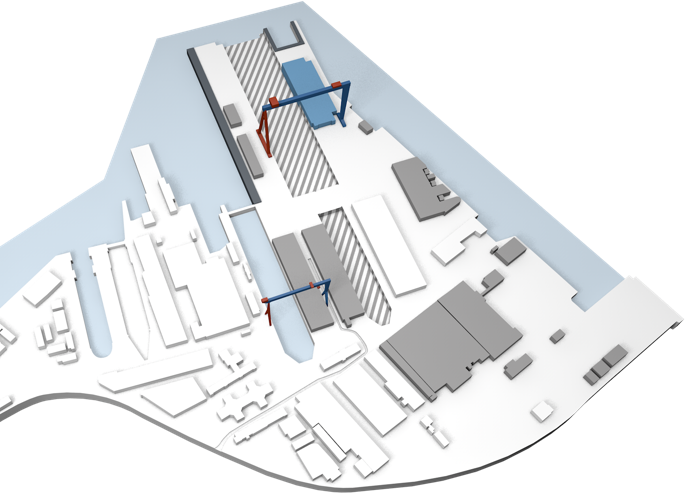

Enduction & protection

Nous transportons les blocs de grandes dimensions dans nos hangars pour l’enduction. Le traitement de surface de l’acier y est réalisé dans le respect des normes environnementales les plus élevées et le navire y reçoit sa protection anticorrosion. Nous créons dans trois hangars séparés des conditions adaptés pour l’application d’une enduction des plus modernes. Ce traitement de surface spécial limite la colonisation par des moules ou la salissure par d’autres dépôts et contribue ainsi à une diminution de la consommation de carburant et à une vitesse plus élevée.

Nous réalisons sans cesse des contrôles de qualité dans tous les processus. Un personnel formé spécialement garantit à nos clients une qualité de fabrication élevée par des contrôles et des mesures régulières

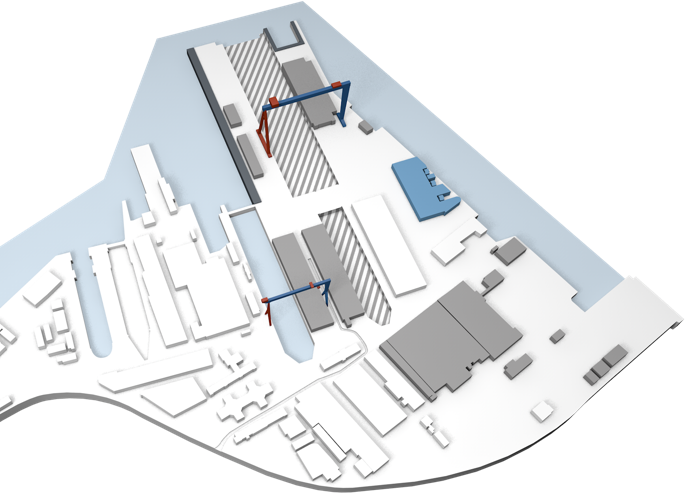

Pré-équipement central

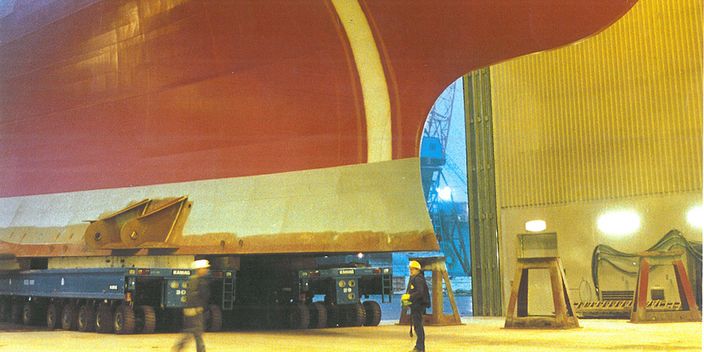

Nous déplaçons les sections protégées jusqu’au portique roulant avec des véhicules de transport de charges lourdes. Celui-ci les porte dans le hangar 11, notre atelier d’équipement central et climatisé. Grâce à des circuits courts jusqu’aux surfaces de stockage et ateliers voisins, on y effectue de nombreux travaux dit « travaux à froid » et d’autres « pré-équipement » pour réduire au minimum les travaux ultérieurs à bord.

Le pré-équipement central comporte, par ex., le montage de tubes, de chemins de câbles et des sols des couloirs, l’implantation de composants de grandes dimensions comme les machines principales, l’entraînement et le tableau de commande.

Le portique roulant soulève ensuite les blocs pré-équipés à travers le toit escamotable jusqu’à un de nos docks.

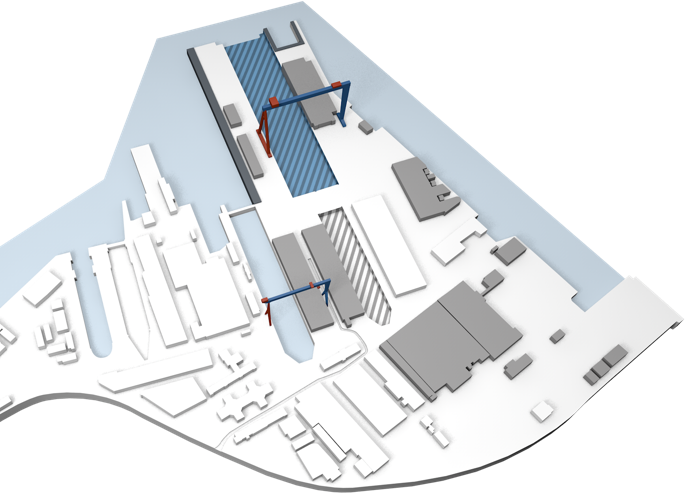

Montage en dock

Le montage à bord commence dans les docks. Pièce après pièce, nous assemblons le navire dans une de nos docks à partir de chacun des blocs de grandes dimensions. Ceci est rendu possible grâce à notre portique roulant de 900 t, qui peut atteindre aussi bien les hangars que les docks grâce à son déploiement sur 157 m. En seulement quelques travaux de soudure et d’enduction, faits en partie à l’abri d’un toit, la coque peut ainsi être rapidement achevée et l’équipement final du navire peut être effectué.

Mise en service et essais

Avant la mise en service nous remplissons le dock 8a avec 397 millions de litres d’eau. Pour cela, nous n’avons besoin que de 4 heures puisque l’eau afflue depuis le fjord de Kiel dans le dock par un canal sous-terrain, avec un débit de 99 millions de litres par heure. Les différents corps de métiers réalisent les derniers tests sur la jetée. Les tests au port et en mer en font partie (« Harbour and Sea Acceptance Tests ») Nous remettons ensuite le navire entre vos mains. La construction est achevée.

Mais vous revoir fait notre joie. Au gré du temps, certains de ces navires sont entretenus ou transformés dans nos chantiers navals. Nous en connaissons la moindre des vis !